Большой энтузиазм и отличный сервис

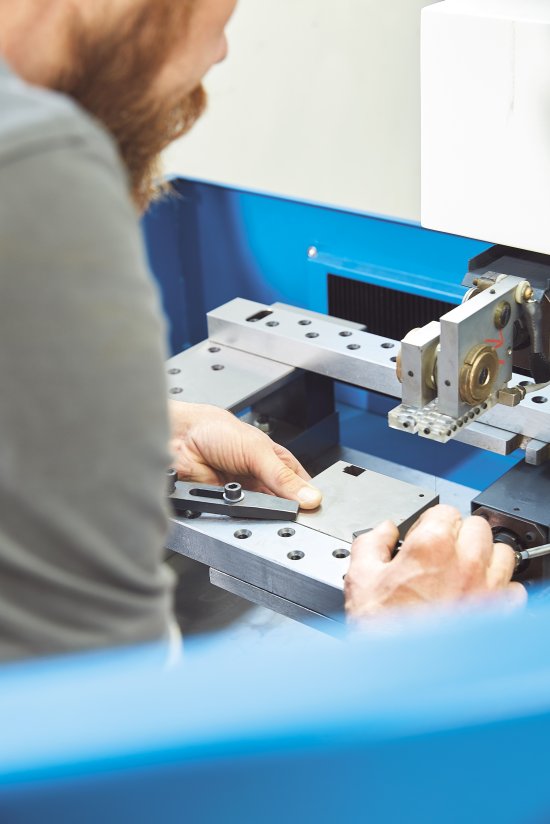

Ещё в 2011 году Ронге инвестировал в Hydro-Jet 2010 от KNUTH, первый станок компании собственного производства. „Я предпочитаю покупать продукцию, произведённую в моём регионе, - как для моего предприятия, так и для личного пользования“, - поясняет своё решение Ронге. Посещение офиса KNUTH в городе Васбек и личный контакт с сотрудниками компании произвели на него наилучшее впечатление. „Уже тогда я подумал: на этих специалистов можно положиться. Так оно и было,“ - подчёркивает Ронге. „Чтобы преодолеть первоначальные сложности, связанные со станком, техники KNUTH работали с полной отдачей. Я всегда могу доверять информации, которую мне предоставляет эта компания, будь то данные о погрешностях станков или сроки поставки“. Сегодня в мастерской предприятия в Мsюнстере стоит также станок X.Mill 700 HS со станиной из минерального литья, наклонный электроэрозионный станок ZNC EDM 250, проволочно-эрозионный станок DEM 500 и установка гидроабразивной резки Hydro-Jet 2010. Кроме отличного сочетания цены и качества, Ронге подкупает ещё одно преимущество сотрудничества с KNUTH: „Для каждого станка компания предлагает интенсивные обучающие программы для операторов. Это существенно расширяет возможности работы пользователя. Например, мы можем сами создавать настройки для сложных программ обработки, которые прежде на станке не использовались“.