Duże zaangażowanie, najlepsza obsługa

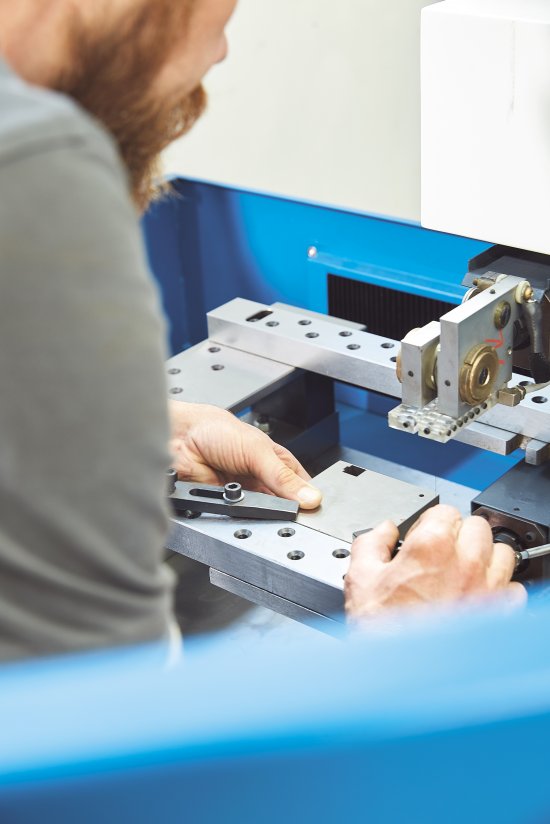

Już w 2011 roku Ronge zainwestował w Hydro-Jet 2010 firmy KNUTH, pierwszy samodzielnie wyprodukowany model tej serii. „Prywatnie i zawodowo chętnie robię zakupy w swoim regionie”, tłumaczy Pan Ronge. Przekonała go wizyta w firmie KNUTH w Wasbek oraz osobisty kontakt z zespołem. „Wrażenie, jakie wtedy odniosłem, czyli „oni nie pozostawią cię nigdy samego”, zdecydowanie się potwierdziło”, podkreśla Ronge. „Aby pokonać początkowe problemy z Hydro-Jet, technicy z KNUTH musieli się nieźle napracować. Zawsze mogę polegać na informacjach z firmy, jeżeli chodzi o tolerancje maszyn czy terminy dostawy”. W międzyczasie w warsztacie w Münster zainstalowane zostały również X.Mill 700 HS z łożem z odlewu mineralnego, elektroerozyjna obrabiarka wgłębna ZNC EDM 250, drążarka drutowa DEM 500 oraz maszyna do cięcia wodą Hydro-Jet 2010. Oprócz dobrego stosunku jakości do ceny Ronge widzi inne korzyści ze współpracy: „W przypadku każdej maszyny firma KNUTH oferuje intensywne szkolenia dla operatorów. Dzięki temu użytkownicy są bardziej niezależni i mają większe możliwości. Mogą na przykład wprowadzać ustawienia dla bardzo złożonych zadań, które wcześniej jeszcze nie były wykonywane”.